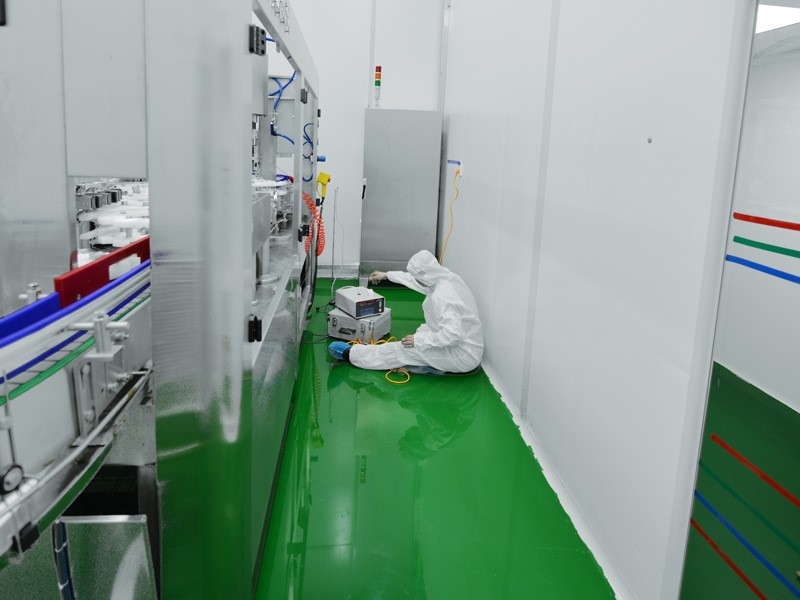

Por lo general, el alcance de las pruebas de sala limpia incluye: evaluación del grado ambiental de la sala limpia, pruebas de aceptación de ingeniería, incluidos alimentos, productos de salud, cosméticos, agua embotellada, taller de producción de leche, taller de producción de productos electrónicos, taller de GMP, quirófano de hospital, laboratorio de animales, laboratorios de bioseguridad, cabinas de bioseguridad, bancos limpios, talleres libres de polvo, talleres estériles, etc.

Contenido de las pruebas de sala limpia: velocidad y volumen del aire, número de cambios de aire, temperatura y humedad, diferencia de presión, partículas de polvo suspendidas, bacterias flotantes, bacterias asentadas, ruido, iluminación, etc. Para obtener más detalles, consulte las normas pertinentes para las pruebas de sala limpia.

La detección de salas blancas debe identificar claramente su estado de ocupación. Distintos estados darán lugar a diferentes resultados de las pruebas. Según el Código de Diseño de Salas Blancas (GB 50073-2001), las pruebas de salas blancas se dividen en tres estados: vacío, estático y dinámico.

(1) Estado vacío: La instalación ha sido construida, toda la energía está conectada y funcionando, pero no hay equipos de producción, materiales ni personal.

(2) Se ha construido el estado estático, se ha instalado el equipo de producción y está funcionando según lo acordado por el propietario y el proveedor, pero no hay personal de producción.

(3) El estado dinámico opera en un estado específico, tiene personal específico presente y realiza el trabajo en un estado acordado.

1. Velocidad del aire, volumen de aire y número de cambios de aire.

La limpieza de las salas y áreas limpias se logra principalmente mediante el suministro de suficiente aire limpio para desplazar y diluir las partículas contaminantes generadas en la sala. Por lo tanto, es fundamental medir el volumen de suministro de aire, la velocidad media del viento, la uniformidad del suministro de aire, la dirección del flujo de aire y el patrón de flujo de las salas o instalaciones limpias.

Para la aceptación final de proyectos de salas blancas, las "Especificaciones de Construcción y Aceptación de Salas Blancas" de mi país (JGJ 71-1990) estipulan claramente que las pruebas y ajustes deben realizarse en vacío o en estado estático. Esta normativa permite evaluar la calidad del proyecto de forma más oportuna y objetiva, y también evita disputas sobre el cierre del proyecto por no lograr los resultados dinámicos previstos.

Durante la inspección de finalización, las condiciones estáticas son comunes y las condiciones de vacío son poco frecuentes. Esto se debe a que algunos equipos de proceso en la sala limpia deben estar instalados con antelación. Antes de la prueba de limpieza, es necesario limpiar cuidadosamente los equipos de proceso para evitar que se afecten los datos de la prueba. Las regulaciones de las "Especificaciones de Construcción y Aceptación de Salas Limpias" (GB50591-2010), implementadas el 1 de febrero de 2011, son más específicas: "16.1.2 El estado de ocupación de la sala limpia durante la inspección se divide de la siguiente manera: la prueba de ajuste de ingeniería debe estar vacía; la inspección y la inspección rutinaria diaria para la aceptación del proyecto deben estar vacías o estáticas; mientras que la inspección y el monitoreo para la aceptación del uso deben ser dinámicos. Cuando sea necesario, el estado de la inspección también puede determinarse mediante negociación entre el constructor (usuario) y la entidad inspectora".

El flujo direccional se basa principalmente en un flujo de aire limpio para impulsar y desplazar el aire contaminado en la habitación y el área, manteniendo así su limpieza. Por lo tanto, la velocidad y la uniformidad del viento en la sección de suministro de aire son parámetros importantes que afectan la limpieza. Velocidades de viento transversales más altas y uniformes pueden eliminar los contaminantes producidos por los procesos interiores con mayor rapidez y eficacia, por lo que son los elementos de prueba en salas blancas en los que nos centramos principalmente.

El flujo no unidireccional se basa principalmente en el aire limpio entrante para diluir los contaminantes en la sala y el área, manteniendo así su limpieza. Los resultados indican que cuanto mayor sea el número de renovaciones de aire y el patrón de flujo de aire adecuado, mejor será el efecto de dilución. Por lo tanto, el volumen de suministro de aire y las renovaciones correspondientes en salas y áreas limpias con flujo no unidireccional son elementos de prueba de flujo de aire que han atraído mucha atención.

2. Temperatura y humedad

La medición de temperatura y humedad en salas o talleres limpios se divide generalmente en dos niveles: pruebas generales y pruebas exhaustivas. La prueba de aceptación completa en vacío es más adecuada para el siguiente nivel; la prueba de rendimiento completa en estado estático o dinámico es más adecuada para el siguiente nivel. Este tipo de prueba es adecuado para ocasiones con requisitos estrictos de temperatura y humedad.

Esta prueba se realiza después de la prueba de uniformidad del flujo de aire y el ajuste del sistema de aire acondicionado. Durante este período, el sistema de aire acondicionado funcionó correctamente y se estabilizaron diversas condiciones. Es necesario instalar un sensor de humedad en cada zona de control de humedad y dejar que se estabilice durante un tiempo suficiente. La medición debe ser adecuada para el uso real hasta que el sensor se estabilice antes de iniciarla. El tiempo de medición debe ser superior a 5 minutos.

3. Diferencia de presión

Este tipo de prueba verifica la capacidad de mantener una cierta diferencia de presión entre la instalación terminada y el entorno circundante, así como entre cada espacio de la instalación. Esta detección se aplica a los tres estados de ocupación. Esta prueba es indispensable. La detección de la diferencia de presión debe realizarse con todas las puertas cerradas, comenzando desde la presión alta hasta la presión baja, comenzando desde la sala interior, alejada del exterior en cuanto a distribución, y luego probando hacia el exterior en secuencia. Las salas blancas de diferentes grados con orificios interconectados solo tienen direcciones de flujo de aire razonables en las entradas.

Requisitos de prueba de diferencia de presión:

(1) Cuando se requiere que todas las puertas del área limpia estén cerradas, se mide la diferencia de presión estática.

(2) En una sala limpia, proceder en orden de mayor a menor limpieza hasta detectar una sala con acceso directo al exterior.

(3) Cuando no haya flujo de aire en la habitación, la boca del tubo de medición debe colocarse en cualquier posición y la superficie de la boca del tubo de medición debe ser paralela a la línea de corriente del flujo de aire.

(4) Los datos medidos y registrados deben tener una precisión de 1,0 Pa.

Pasos para detectar la diferencia de presión:

(1) Cierre todas las puertas.

(2) Utilice un manómetro diferencial para medir la diferencia de presión entre cada sala limpia, entre los pasillos de la sala limpia y entre el pasillo y el mundo exterior.

(3) Todos los datos deben registrarse.

Requisitos estándar de diferencia de presión:

(1) La diferencia de presión estática entre salas limpias o áreas limpias de diferentes niveles y salas (áreas) no limpias debe ser superior a 5 Pa.

(2) La diferencia de presión estática entre la sala limpia (área) y el exterior debe ser superior a 10 Pa.

(3) Para salas limpias de flujo unidireccional con niveles de limpieza del aire más estrictos que ISO 5 (Clase 100), cuando se abre la puerta, la concentración de polvo en la superficie de trabajo interior a 0,6 m dentro de la puerta debe ser menor que el límite de concentración de polvo del nivel correspondiente.

(4) Si no se cumplen los requisitos estándar anteriores, el volumen de aire fresco y el volumen de aire de escape deben reajustarse hasta que estén calificados.

4. Partículas suspendidas

(1) Los evaluadores en interiores deben usar ropa limpia y ser menos de dos personas. Deben ubicarse en el lado de sotavento del punto de prueba y alejados de este. Deben moverse con cuidado al cambiar de punto para evitar que el personal interfiera con la limpieza del interior.

(2) El equipo deberá utilizarse dentro del período de calibración.

(3) El equipo debe limpiarse antes y después de la prueba.

(4) En la zona de flujo unidireccional, la sonda de muestreo seleccionada debe estar cerca del muestreo dinámico, y la desviación entre la velocidad del aire que entra en la sonda y la velocidad del aire muestreado debe ser inferior al 20 %. De no ser así, el puerto de muestreo debe orientarse hacia la dirección principal del flujo de aire. En puntos de muestreo con flujo no unidireccional, el puerto de muestreo debe estar verticalmente hacia arriba.

(5) El tubo de conexión desde el puerto de muestreo hasta el sensor del contador de partículas de polvo debe ser lo más corto posible.

5. Bacterias flotantes

El número de puntos de muestreo en posición baja corresponde al número de puntos de muestreo de partículas en suspensión. Los puntos de medición en el área de trabajo se encuentran a una altura aproximada de 0,8 a 1,2 m sobre el suelo. Los puntos de medición en las salidas de suministro de aire se encuentran a unos 30 cm de la superficie de suministro de aire. Se pueden añadir puntos de medición en equipos o áreas clave de actividad laboral. Cada punto de muestreo se suele muestrear una vez.

6. Bacterias asentadas

Trabaje a una distancia de 0,8 a 1,2 m del suelo. Coloque la placa de Petri preparada en el punto de muestreo. Abra la tapa de la placa. Transcurrido el tiempo especificado, vuelva a tapar la placa. Coloque la placa de Petri en una incubadora a temperatura constante para el cultivo. Durante 48 horas, cada lote debe someterse a una prueba de control para detectar contaminación del medio de cultivo.

7. Ruido

Si la altura de medición es de aproximadamente 1,2 metros desde el suelo y el área de la sala limpia está dentro de los 15 metros cuadrados, solo se puede medir un punto en el centro de la sala; si el área es más de 15 metros cuadrados, también se deben medir cuatro puntos diagonales, uno a 1 punto de la pared lateral, midiendo puntos orientados hacia cada esquina.

8. Iluminación

La superficie del punto de medición se encuentra a unos 0,8 metros del suelo, con una separación de 2 metros entre los puntos. En habitaciones de hasta 30 metros cuadrados, los puntos de medición se encuentran a 0,5 metros de la pared lateral. En habitaciones de más de 30 metros cuadrados, los puntos de medición se encuentran a 1 metro de la pared.

Hora de publicación: 14 de septiembre de 2023