Para cumplir con las normas GMP, las salas blancas utilizadas en la producción farmacéutica deben cumplir con los requisitos de calidad correspondientes. Por lo tanto, estos entornos de producción aséptica requieren una monitorización estricta para garantizar la controlabilidad del proceso de producción. Los entornos que requieren una monitorización clave generalmente instalan un sistema de monitorización de partículas de polvo, que incluye: interfaz de control, equipo de control, contador de partículas, conducto de aire, sistema de vacío y software, etc.

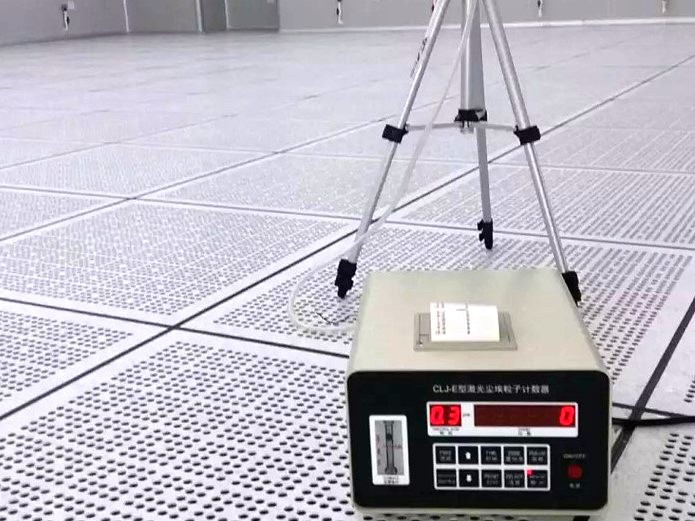

Se instala un contador láser de partículas de polvo para la medición continua en cada área clave. Cada área se monitorea y muestrea continuamente mediante el comando de excitación de la computadora de la estación de trabajo. Los datos monitoreados se transmiten a la computadora de la estación de trabajo, que puede mostrarlos y emitir un informe al operador tras recibirlos. La selección de la ubicación y la cantidad del monitoreo dinámico en línea de partículas de polvo debe basarse en una evaluación de riesgos, lo que requiere la cobertura de todas las áreas clave.

La determinación del punto de muestreo del contador de partículas de polvo láser se refiere a los siguientes seis principios:

1. Especificación ISO14644-1: Para una sala limpia de flujo unidireccional, el puerto de muestreo debe estar orientado hacia la dirección del flujo de aire; para una sala limpia de flujo no unidireccional, el puerto de muestreo debe estar orientado hacia arriba y la velocidad de muestreo en el puerto de muestreo debe ser lo más cercana posible a la velocidad del flujo de aire interior;

2. Principio GMP: el cabezal de muestreo debe instalarse cerca de la altura de trabajo y del lugar donde está expuesto el producto;

3. La ubicación del muestreo no afectará el funcionamiento normal del equipo de producción ni el funcionamiento normal del personal en el proceso de producción, a fin de evitar afectar el canal logístico;

4. La posición de muestreo no provocará grandes errores de conteo debido a partículas o gotas generadas por el propio producto, lo que provocará que los datos de medición excedan el valor límite y no dañará el sensor de partículas;

5. La posición de muestreo se selecciona por encima del plano horizontal del punto clave, y la distancia desde este no debe superar los 30 cm. Si se producen salpicaduras o desbordamientos de líquido en una posición especial, lo que da como resultado que los resultados de la medición superen el estándar regional para este nivel en condiciones de producción simuladas, la distancia vertical puede limitarse adecuadamente, pero no debe superar los 50 cm.

6. Intente evitar colocar la posición de muestreo directamente encima del paso del recipiente, para no provocar insuficiencia de aire por encima del recipiente y turbulencias.

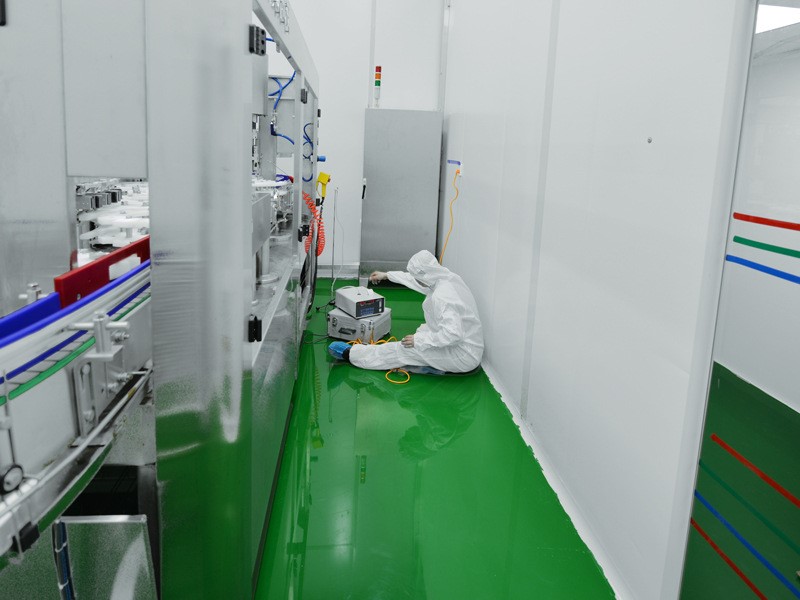

Una vez determinados todos los puntos candidatos, en las condiciones del entorno de producción simulado, utilice un contador de partículas de polvo láser con un caudal de muestreo de 100 L por minuto para muestrear cada punto candidato en cada área clave durante 10 minutos y analice el registro de datos de muestreo de partículas de polvo de todos los puntos.

Los resultados de muestreo de múltiples puntos candidatos en la misma área se comparan y analizan para encontrar el punto de monitoreo de alto riesgo, a fin de determinar que este punto es una posición adecuada para la instalación del cabezal de muestreo del punto de monitoreo de partículas de polvo.

Hora de publicación: 09-ago-2023